鞋業應用現況

一雙常見的運動鞋,其主要的關鍵部分分成鞋面,中底,以及大底這三部份,總共大約需要經歷 100 多個步驟,才得以完成。鞋子的製造,也像光電產業一樣,有分前段製程,以及後段製程。前段製程,主要與上述的鞋面,中底,大底這三個部份的材料、成型等加工有關;而後段的製造,主要就是把前段所備製好的材料,精細組合 (組裝) 起來的製程,這部份會使用到許多種類的膠水、處理藥水來貼合,也是目前所需人力最多的地方,品質最容易不穩定的所在,同時也是最容易產生污染的階段。因此過去臺灣的鞋業,為何從臺灣要遷移到中國大陸,越南,印尼,印度,甚至是非洲,除了人力的成本是原因之外,還有就是環境的考量。

鞋業直接影響到的環境污染,首要就屬於空氣,因為鞋業貼合裏的強力膠水,含有大量的有機揮發物溶劑。2015 年美國 NASA 科學家分析全球主要的城市空氣品質,發現到目前令人聞風喪膽的霧霾 (smog),其分布區域,竟然不是與工業區、或火力發電廠有關,而是會使用到大量有機輝發溶劑 (volatile organic compounds, VOCs) 的工業產品製造,與分布有關,鞋業就是裏面的最大宗,是產生霧霾的主因之一。這結果當然驚動到全球主要鞋業品牌,包含 Nike、Adidas 等全球巨型公司,不得不趕緊思考對策,因此開始禁用會用到有機溶劑的膠水 (adhesive) 等一切化學藥水,改用水性為主的膠水與處理劑 (primer)。但結果發現產生其副作用為貼合的性能變差,讓消費者買到鞋子後,鞋底開口笑的情況愈來愈嚴重,這一直深深困擾者製鞋與品牌業者,急需找到新的替代方案。

大氣電漿技術在高分子材料的應用,早在 1990 年代起,在最注重環保的歐盟,就已經開始有很多的相關研究與應用。在德國,最早開始把大氣電漿技術應用在汽車產業鍵上,處理橡膠與金屬的貼合,因為汽車本身需大量的橡膠來吸震,橡膠也被應用在密封的保護作用。對臺灣而言,我們有更強的製鞋材料工業,製鞋中的鞋底,也是使用到大量的橡膠,因此,在 2010 年之後,也開始有不少臺灣的製鞋大廠,在配合國際品牌的鼓勵之下,相繼投入大氣電漿技術的應用開發。

Source: https://blogs.bmj.com/bjsm/2019/10/14/shoes-and-sub-2-hr-marathon/

中底應用

中底材料黏貼時,都需要用到有毒的處理劑與膠水,貼合強度才夠,但是使用有毒的化學品除了對現場的作業人員會造成職業傷害之外,對於環境所產生之PM2.5的外部成本也是不可忽視的,因此國際上目前正積極在研發取代方案。

全方位空氣極光設備是直接用空氣極光取代處理劑,結合AI自動化機械人精準處理,貼合強度更高,品質更穩定,快速又環保。

大底應用

大底材料在黏貼時,需要用到大量酸鹼洗以及打磨處理,才能與膠水穩固結合,但產生很多廢水污染以及大量粉塵危害,尤其是打磨作業,需要大量有經驗的員工。但長久操作打磨,手部都會產生僵直炎等職業傷害。

全方位空氣極光設備直接用空氣極光處理大底,可取代打磨,沒有廢水處理與粉塵危害,再結合AI機器人作業,表面處理更均勻,更穩定,而且速度更快;不再需要人員操作打粗作業。

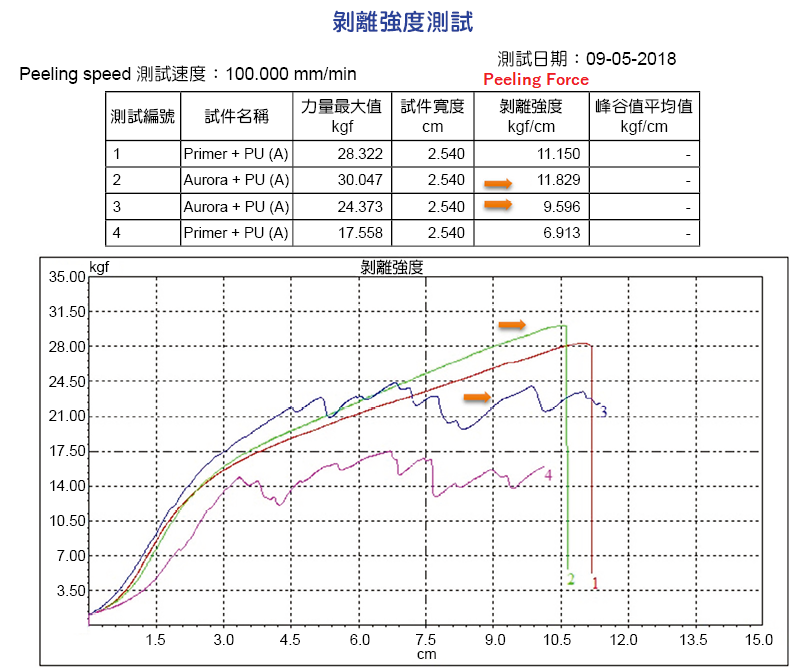

貼合測試結果

目前鞋業接受的貼合拉力標準,一般會在 3 kgf/cm 以上,有些更嚴格,會要求 4 kgf/cm 以上。下圖為不同條件下,聚氨酯鞋材(PU材料),分別採用傳統的處理劑 (primer + PU) 以及大氣電漿後理後 (AP + PU),的拉力測試結果比較。可以發現大氣電漿處理之後的鞋材,都比用傳統的方法,拉力數值高很多,原因是大氣電漿是屬於奈米製程的反應 ,與鞋材接觸時可以同時產生更多奈米級的微粗化的物理效果,以及在鞋材表面上接枝 (grafting) 更多有效的官能基的化學效果。經物理和化學效應雙管齊下,效果才會這麼明顯,這對於鞋業的品質要求,環保目的,與生產良率風險,都有很重要的意義。